viernes, 27 de abril de 2018

Proyecto: Diseño de un Tanque Mezclador de Formalina

El proyecto se desarrollo en conjunto con la empresa DISAICA y consistió en desarrollar la ingeniería conceptual, básica y de detalles de un tanque de formalina a una concentración de 48% y capacidad de 200 m3. Por otra parte, se realizó toda la ingeniería para realizar las interconexiones de los flujos que llegan y salen al tanque. Las documentaciones entregadas una vez culminado el diseño fueron:

- Memorias descriptivas.

- Memorias de cálculos.

- Cómputos Métricos.

- Listas de Materiales.

- Planos de montaje, arreglo general y detalles del tanque.

- Planos de planta e isométricos de las interconexiones de tubería.

Los aspectos civil, eléctricos y de control fueron desarrollados por otra empresa (DISAICA).

El

tanque (208A) será utilizado para almacenar

formalina a una concentración de 48%, para luego ser enviada al tanque E-208,

quien se encargará de preparar la formalina diluida requerida en el proceso de

la planta Oxinova. El tanque 208A tendrá un circuito para suministro de vapor a

6 bar y una temperatura de saturación de 164 °C; por otra parte, al tanque le

llegará la formalina concentrada desde la planta UFC y agua de proceso, los dos

fluidos requeridos para preparar la formalina concentrada a 48%.

Figura 1. Diagrama P&I del tanque de formalina E-208A.

Para

el suministro de la formalina concentrada al 48% desde el tanque E-208A al

tanque E-208 se utilizará la bomba de respaldo que actualmente dispone la

planta para el tanque E-208, así mismo se creará un circuito hidráulico que

permita seguir usando la bomba como respaldo del tanque E-208.

El

tanque tendrá un serpentín para garantizar que la formalina concentrada se

mantenga a 63 °C, usando vapor a 6 bar, y un agitador vertical para conservar

una mezcla y temperatura del fluido uniforme.

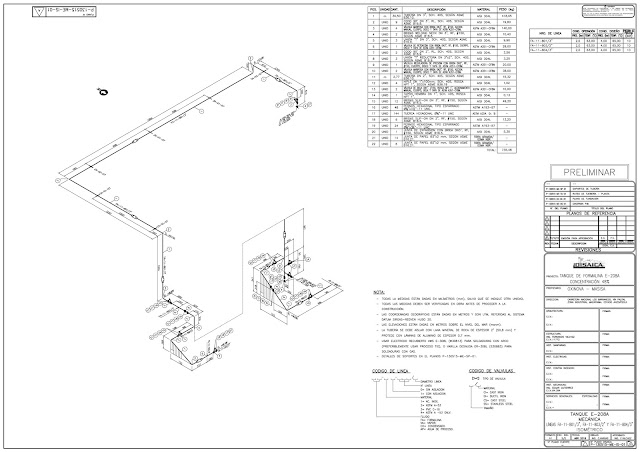

La Figura 2 muestra el de arreglo general del tanque, la Figura 3 la planta de conexión de tubería y la Figura 4 un isomético.

Figura 2. Plano de arreglo general del tanque de formalina E-208A.

Figura 3. Planta de tubería de conexión al tanque de formalina E-208A.

Figura 4. Muestra de un plano isométrico que conecta al tanque.

lunes, 23 de abril de 2018

Proyecto: Diseño de un Sistema de Transporte de Pulpa de Mineral de Finos de Hierro,

Proyecto consistió en realizar la ingeniería para un sistema de transporte de pulpa con finos de mineral de hierro mediante un sistema de bombeo desde dos lagunas de retenciones, hasta la planta de concentración de mineral de hierro de Ferrominera Orinoco, ubicada en Palúa, Estado Bolívar, Venezuela. La ingeniería contempló el diseño de los sistema de tubería, selección de las bombas, diseño de los tanques de rebombeo, Potón o barcazas que se utilizarán para dragar las lagunas, soportes de las tubería, sistema eléctrico de alimentación de las bombas y sistemas de control.

La documentación entregada y que contempla la ingeniería fueron:

- Memorias de cálculo de cada sub-sistema.

- Especificaciones técnicas de los diferentes sub-sistemas y equipos.

- Cómputos Métricos de cada sub-sistema, según las partidas establecidas.

- Listas de materiales.

- Planos de arreglos generales y de detalles.

Descripción General del Sistema.

El sistema de bombeo de pulpa de finos de hierro desde la Laguna de Acapulco

hasta la planta de concentración, está formado por cinco (5) bombas conectadas

en series (Figura 1), donde la bomba B4 fungirá como draga y se colocará

mediante una barza (o pontón) en la Laguna Acapulco del sector A o el sector B,

según sea la que se esté explotando.

El sistema funcionará de

dos maneras, según el sector de la laguna que se esté explotando (Figura 2). Cuando

se explota la Laguna Acapulco sector B, la bomba B4 (alimentada mediante un

generador Diesel) hace un dragado de la misma y envía la pulpa al tanque donde

está la Bomba B5, la cual a su vez lleva la pulpa hasta el tanque donde está la

bomba B1 y así sucesivamente hasta los tanques de las bombas B2 y B3. La bomba

B3 será la encargada de llevar la pulpa, desde este último tanque, hasta la

planta justo al tanque de concentración, pasando previamente por un grupo de

hidrociclones encargados de extraer el agua a la pulpa.

Figura 2. Esquema de bombeo de pulpa hasta la planta de concentración.

La

otra forma de operar el sistema es cuando se explota la Laguna Acapulco del

sector A, donde el pontón, la bomba B4 y generador deben ser trasladado en éste

sector. Al igual que el caso anterior, la bomba B4 fungirá de draga, la cual bombeará

la pulpa hasta el tanque donde está la bomba B1, que a su vez llevará la pulpa

hasta el tanque donde está la bomba B2, y el proceso continúa igual al descrito

cuando se explota la Laguna de Cola del sector B. Cabe destacar que si la

planta interrumpe su funcionamiento, la pulpa se direcciona a una laguna de

retención que servirá de almacén de material que posteriormente puede ser

manipulado de igual forma como se opera actualmente, es decir, se deja secar el

mineral y se extrae con maquinaria hasta llevarlo a la corea trasportadora.

En cada tanque se ha

colocado un sistema de recirculación a fin de garantizar la agitación del

fluido en caso de que se detenga el sistema en algún punto; además, en caso de

que se detengan las bombas por falla eléctrica u otro inconveniente, las

tubería podrán drenarse por gravedad para evitar que la pulpa precipite en

ellas.

El sistema se diseña para manejar un flujo mínimo de pulpa de 100 m3/h

(máximo 166,55 m3/h), con una concentración máxima de 60% y una

densidad media de 2300 kg/m3 usando tuberías de polietileno de alta

densidad (HDPE) y mangueras flexibles en la zona de dragado.

Herramientas de Diseño Utilizadas.

Para el diseño del pontón, tanques de re-bombeo, sistema de soporte de las tuberías, entre otros, se utilizaron herramientas de elementos finitos para verificar mediante simulación mecánica el estado de esfuerzo a que son sometidos los diferentes componentes del sistema, así mismo se verificaron sus modos de vibración mediante análisis modal. La Figura 3 y 4 muestran ejemplo de algunos resultados obtenidos en la simulación del pontón y tanques de re-bombeo, respectivamente.

Figura 3. Muestra de lo que fue el análisis de esfuerzo bajo la condición de carga de arrufo.

domingo, 22 de abril de 2018

Proyectos: Elaboración de Planos de Fabricación y Montaje de Estructuras Metálicas.

En este campo se han desarrolla varios proyectos de fabricación y montaje a partir de la ingeniería básica, donde a continuación se presentan los dos más recientes e importantes.

Planos de Fabricación y Montaje del Galpón de Taller Central y Almacén General de la Siderúrgica Nacional. Puerto Ordaz, Venezuela.

Es una estructura compleja forma por dos galpones con un área total de construcción de acero estructural de 4116 m^2 (98x42). Los galpones se elaboraron en inventor, pieza por pieza, las cuales se ensamblaron tal cual como se construiría y se ensamblaría en campo. La Figura 1, muestra la vista tridimensional de los dos galpones, donde el de color rojo es el taller central y el de color azul, el Almacén General.

Figura 1. Vista 3D de los galpones del Taller Central y Almacén General del Proyecto SN.

El proyecto contempla los planos de montaje en campo de los galpones (Figura 2), planos general de ensamblajes de piezas en el taller (Figura 3) y planos de taller para corte y fabricación de piezas (Figura 4).

Figura 2. Ejemplo de uno de los planos de montaje en campo, el cual corresponde al pórtico A del Taller Central.

Figura 3. Ejemplo de los planos de ensamblaje de piezas en el taller (cerchas y columnas).

Figura 4. Ejemplos de los planos de taller para fabricación de piezas.

Planos de Fabricación y Montaje del Hotel 286, Módulo 3. Puerto Ordaz, Venezuela.

Esta estructura es un edificio de cuatro (4) plantas construido en acero estructura de 252 m^2 (8x31,5) en la base (Figura 5). Al igual que el caso anterior se realizaron los planos de montaje en campo de los galpones (Figura 6), planos general de ensamblajes de piezas en el taller (Figura 7) y planos de taller para corte y fabricación de piezas (Figura 8).

Figura 5. Vista 3D de la estructura de acero del Hotel 286.

Figura 6. Ejemplo de los planos de montaje en campo del Hotel 286.

Figura 7. Ejemplo de los planos de ensamblaje de piezas en el taller (columnas).

Figura 8. Ejemplos de los planos de taller para fabricación de piezas.

Suscribirse a:

Entradas (Atom)